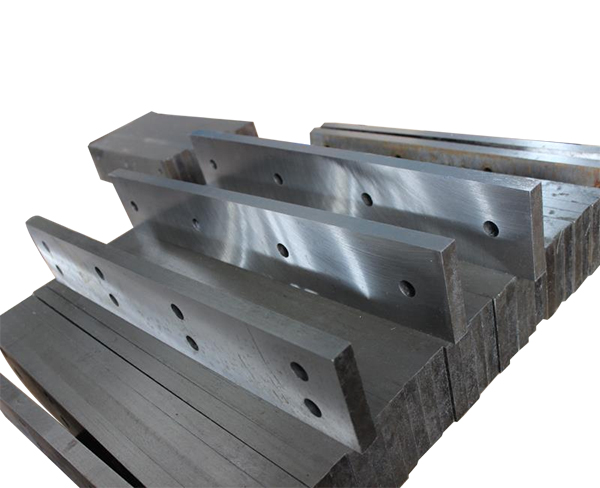

秸秆撕碎机刀片的热处理工艺对其硬度性能有决定性影响。刀片通常采用高碳钢(如65Mn、T10)或合金工具钢(如Cr12MoV)制造,热处理过程主要包括淬火和回火两个阶段,终硬度的变化与材料特性及工艺参数密切相关。

一、淬火阶段的硬度提升

淬火是提高刀片硬度的工序。以65Mn钢为例,加热至830-850℃奥氏体化后快速油冷,硬度可从原始状态的HRC20-25跃升至HRC60-62。Cr12MoV钢在980-1030℃淬火后硬度可达HRC62-65。此阶段通过马氏体相变实现硬化,但材料脆性显著增加,需通过回火调整。

二、回火处理的硬度调控

200-300℃低温回火时,高碳钢硬度会下降3-5HRC(如T10钢降至HRC58-60),同时消除淬火应力。合金钢因二次硬化效应,在500℃左右回火时硬度可能回升,如Cr12MoV经520℃回火后稳定在HRC58-62。回火温度每升高50℃,硬度约降低2-3HRC,需根据耐磨性与韧性需求平衡参数。

三、残余奥氏体影响

高合金钢淬火后残余奥氏体含量可达15%-30%,深冷处理(-70℃)可促使其转变为马氏体,硬度可提升1-3HRC。这对处理高纤维含量的秸秆尤为重要,能增强刀片的抗粘附磨损能力。

四、表面强化技术

渗氮处理(500℃, 20h)可在表面形成0.2mm硬化层,硬度达HV1000-1200(约HRC68-70),较基体提高15%-20%。这种梯度硬度结构既能保持芯部韧性,又可提升刃口耐磨性,延片寿命2-3倍。

通过优化淬火温度、冷却速率及回火工艺,可将刀片硬度控制在HRC55-62理想区间。建议采用分级淬火(先油冷至300℃后空冷)配合二次回火(200℃×2h+180℃×2h),在保证耐磨性的同时将冲击韧性提高30%以上,适用于含水率20%以上的秸秆破碎工况。